Am Fraunhofer IGB ist man sich sicher: Die additive Fertigung ist ein Motor für die personalisierte Medizin und gleichzeitig auch ein Wegbereiter für nachhaltige Materialien der Zukunft. Diesen Ansatz vertrat IGB-Experte Dr. Achim Weber auf der Fachmesse Formnext im November 2024 in Frankfurt am Main. Dabei konnte er sich auf konkrete Projektergebnisse aus den EU-geförderten Vorhaben »TriAnkle« und »LoopOfFun« stützen. Auf Biointelligenz.de lässt er den Messeauftritt noch einmal Revue passieren.

Die Formnext 2024 (19. − 22. November 2024), die Leitmesse für additive Fertigung, bot uns die perfekte Bühne, um die neuesten Entwicklungen aus dem Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB und dem Leistungszentrum Mass Personalization zu präsentieren und wertvolle Kontakte zu knüpfen. Unser Fokus lag auf zwei EU-geförderten Projekten: TriAnkle und LoopOfFun.

Biotinten für Knorpel- und Sehnenersatz: Fortschritt im Projekt TriAnkle

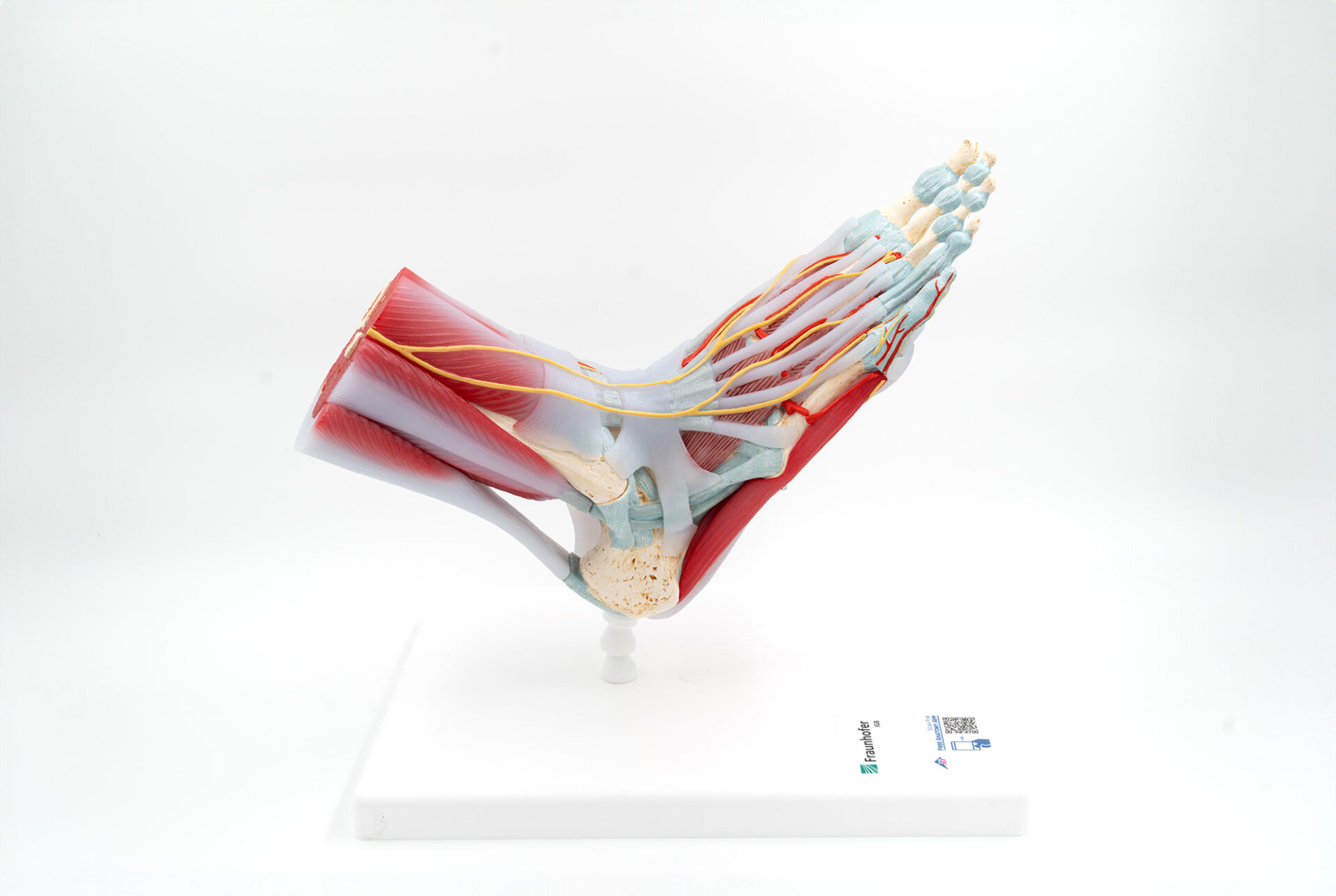

Sehnen- und Knorpelschäden, die durch Alterungsprozesse oder sportliche Aktivitäten hervorgerufen werden, sind weltweit eine häufige Ursache für langwierige Beschwerden und beeinträchtigte Lebensqualität. Deswegen haben wir im Rahmen des Projekts TriAnkle innovative 3D-Bioprinting-Technologien entwickelt, die speziell für orthopädische Anwendungen geeignet sind. Denn bis heute konnten viele therapeutische Ansätze die ursprüngliche mechanische und biologische Funktion des geschädigten Gewebes nur unvollständig wiederherstellen. Hier setzt TriAnkle an. Mit personalisierten Knorpel- und Sehnenimplantaten aus modifizierten Biomaterialien verfolgen wir das Ziel, die natürliche extrazelluläre Umgebung orthopädischer Weichteile möglichst genau nachzubilden. Durch den Einsatz von methacrylierten Biomaterialien und fotopolymerisierten Hydrogelen konnten wir 3D-gedruckte, patientenspezifische Implantate entwickeln, die in Schichtstrukturen aufgebaut sind und dabei über eine hohe Flexibilität verfügen.

Vorteile der Multimaterial-Technologie

Unsere Multimaterial-Technologie bietet mehrere entscheidende Vorteile: Die Hydrogele können in ihrer Steifigkeit individuell angepasst werden, um die mechanischen Eigenschaften von Knorpel- und Sehnengewebe zu simulieren. Durch eine poröse Matrixstruktur können Zellen und Wachstumsfaktoren optimal eingebettet werden. Die Technologie unterstützt eine schnelle und effektive Regeneration geschädigter Weichteile und verspricht somit eine weniger invasive und langanhaltende Therapieform.

LoopOfFun: Pilzmycelien als Rohstoff für den 3D-Druck

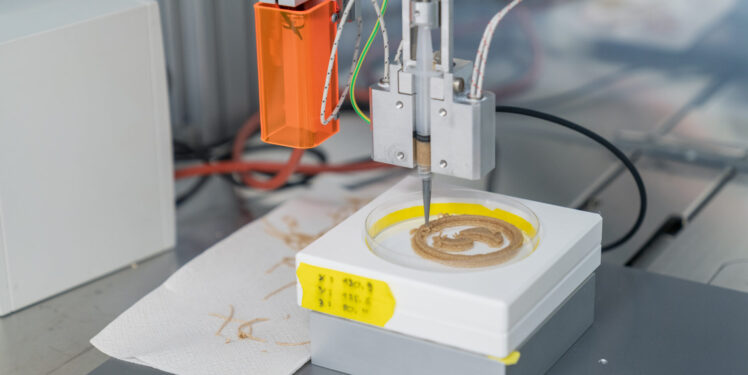

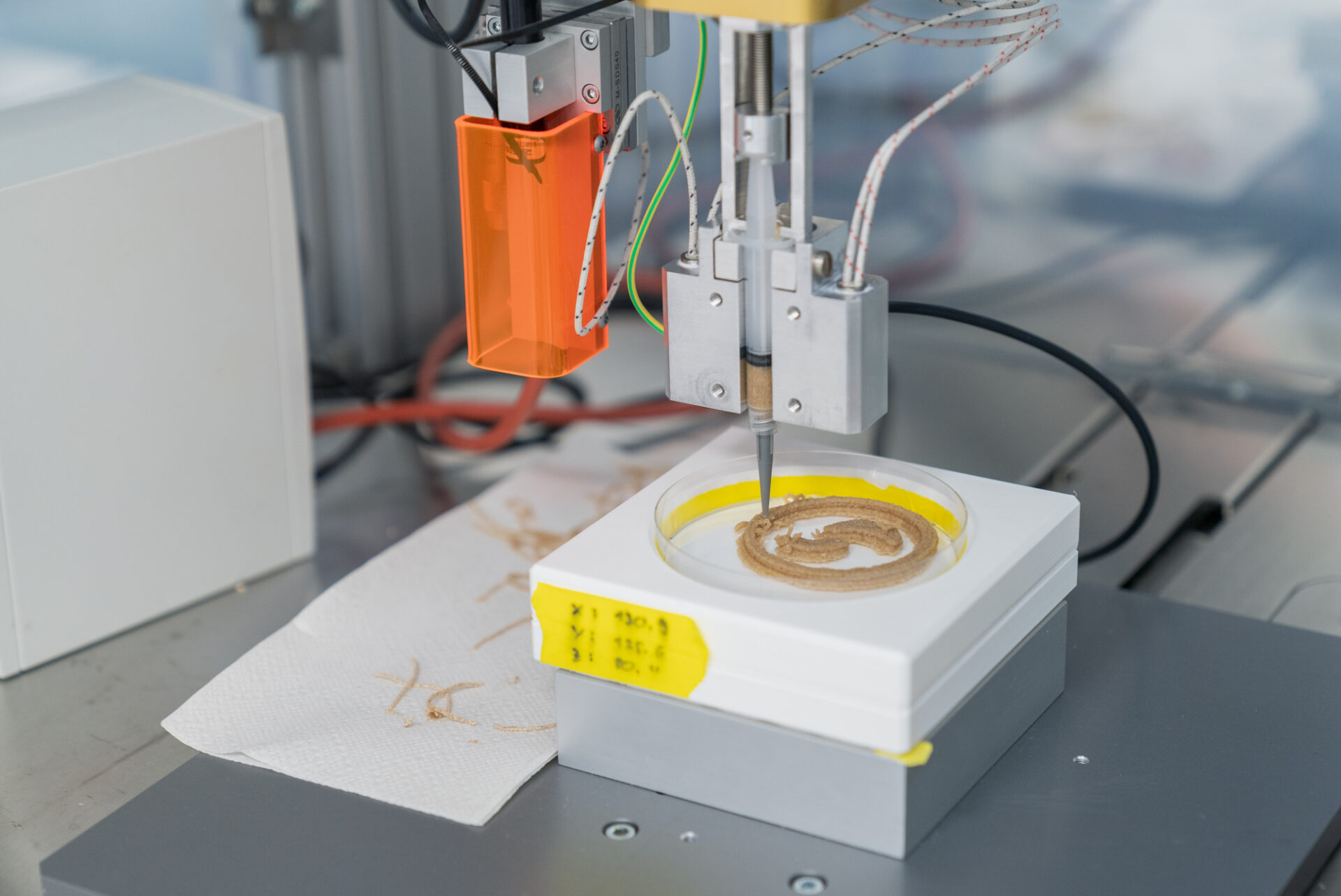

Im von der EU geförderten Projekt LoopOfFun geht es um einen völlig neuen Ansatz zur nachhaltigen Reststoffverwertung im 3D-Druck: Pilzmycelien als bio-basiertes Material für sogenannte Engineered Living Materials (ELMs). Die erstaunliche Vielfalt von Pilzarten und deren Fähigkeiten zur Synthese bioaktiver Metaboliten eröffnet ungeahnte Möglichkeiten für den Einsatz in technischen Materialien. Unser Team am Fraunhofer IGB arbeitet daran, Pilzmycelien als strukturelles Material und für die Umwelttechnologie nutzbar zu machen. Die Pilze werden mithilfe einer automatisierten Roboterplattform in sogenannten Design-Build-Test-Learn-Zyklen auf bestimmte Materialeigenschaften hin optimiert. Mit diesem systematischen Ansatz entwickeln wir Materialien, die robust gegenüber Umwelteinflüssen sind und maßgeschneiderte mechanische und strukturelle Eigenschaften besitzen. So entstehen zukunftsfähige Werkstoffe für die additive Fertigung, die sich flexibel an unterschiedliche Anforderungen anpassen lassen.

Prozesskette Additiver Verfahren: Von Pre- bis Post-Processing

Auf der Formnext haben wir am Gemeinschaftsstand der Fraunhofer Gesellschaft mit dem Fraunhofer IGB die komplette Prozesskette der additiven Fertigung präsentiert: von Pre-Processing und Materialentwicklung über die Herstellung bis hin zum Post-Processing. Unsere Materialien sind im Pre-Processing verankert und tragen entscheidend zur Qualität und den Eigenschaften des Endprodukts bei. Die Resonanz auf unsere Ausstellungsstücke, wie das Fußmodell zur Veranschaulichung von Biotinten für Knorpelersatz und die Pilz-basierten Materialien von LoopOfFun, war durchweg positiv.

Unsere Expertise im Bereich Materialwissenschaft, Grenzflächenengineering und Materialcharakterisierung bringt uns in die Lage, maßgeschneiderte bio-basierte Lösungen für die additive Fertigung bereitzustellen. So entstehen zukunftsweisende Werkstoffe, die sich flexibel an die Anforderungen der Industrie anpassen lassen.

Das Leistungszentrum Mass Personalization als Schlüsselfaktor

Das Leistungszentrum Mass Personalization spielte eine zentrale Rolle in der Entwicklung unserer Lösungen. Durch die enge Zusammenarbeit konnten wir neue Wege für die personalisierte Medizin und nachhaltige Materialien beschreiten und gleichzeitig den Anforderungen der Industrie gerecht werden. Das Leistungszentrum hat nicht nur das technische Know-how geliefert, sondern auch maßgeblich zur Prozessentwicklung beigetragen, um die hohe Qualität und Individualisierung unserer Biotinten und bio-basierten Materialien zu gewährleisten.

Fazit: Additive Fertigung als Motor für Personalisierung und Nachhaltigkeit

Die Präsentation unserer innovativen Technologien auf der Formnext 2024 hat gezeigt, dass die additive Fertigung nicht nur ein Motor für die personalisierte Medizin, sondern auch ein Wegbereiter für nachhaltige Materialien der Zukunft ist. Sowohl das TriAnkle- als auch das LoopOfFun-Projekt bieten Lösungen, die nicht nur aktuelle industrielle Anforderungen adressieren, sondern auch zukunftsorientierte Ansätze für eine nachhaltigere und effektivere Fertigung ermöglichen.

Die Formnext 2024 war für uns eine wertvolle Gelegenheit, mit anderen Branchenexperten in den Austausch zu treten und die nächsten Schritte auf unserem Weg zu neuen Technologien in der additiven Fertigung zu planen.

Aber auch abseits von Messen können Sie mit uns ins Gespräch kommen. Kontaktieren Sie uns! Gern erörtern wie mit Ihnen weitere Anwendungsmöglichkeiten unserer Technologien und Verfahren im Bereich der additiven Fertigung.