Wenn wir globale Herausforderungen lösen wollen, reichen die klassischen Lösungsansätze nicht aus. Biointelligenz, Biologische Werkzeuge und Technologien könnten zu Treibern für Innovationen in der Produktionstechnik von morgen werden. Die drei Fraunhofer-Institute IPA, IGB und IVV forschen an biointelligenten Robotern mit chemosensorischen Fähigkeiten und stellen sich der Frage: Was wäre, wenn Maschinen riechen lernen könnten?

Eine neue Plattformtechnologie des Fraunhofer IPA stellt zellbasierte Sensoren automatisiert her und macht sie wirtschaftlich nutzbar. Der Fokus liegt auf Zellsystemen, die so auf Substanzen reagieren können wie der Mensch. Sie können also Geruch, Geschmack und Aroma erkennen, aber auch Reizwirkung wie Stechen oder Brennen.

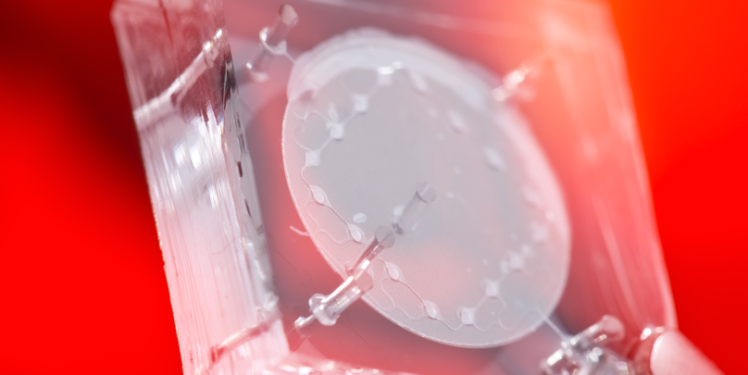

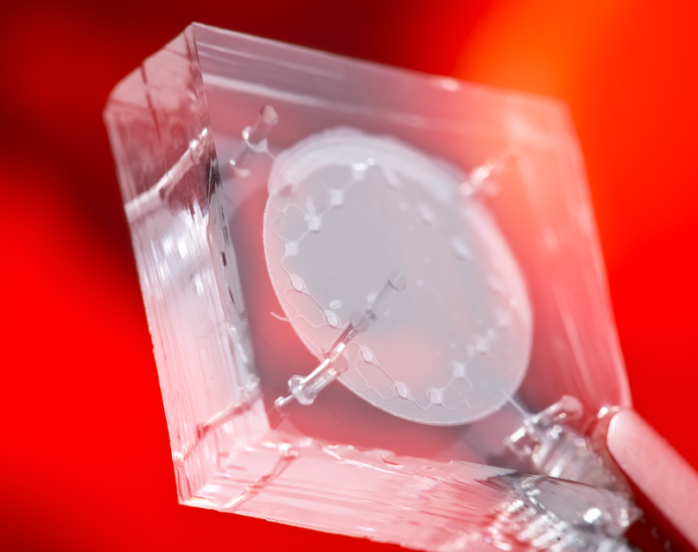

Das Fraunhofer IGB entwickelt dazu maßgeschneiderte mikrofluidische Plattformen, die den biologischen Zellen eine physiologische Umgebung bieten und als Schnittstelle zum technischen System dienen. Das Fraunhofer IVV untersucht, welche Substanzen überhaupt Geruchsinformationen tragen oder dafür als Informationsträger nutzbar gemacht werden können und welche zellulären Systeme sie erkennen können.

Getestet in Silicon Valley

Validiert wird das System unter anderem an einem Produkt des kalifornischen Start-ups Koniku. Die Forscher dort kultivieren seit einigen Jahren Zellen, in die auf kleinen autonomen optischen Ausleseeinheiten Geruchsrezeptoren eingebracht werden. Die Zellen können über einen längeren Zeitraum am Leben und funktionsfähig gehalten werden, um winzige Partikel aus der Umgebung zu detektieren. Allerdings gibt es in diesem Forschungsfeld noch viele offene Fragen.

Es müssen mehrere tausend Rezeptoren und deren Kombinationen gescreent werden, um den richtigen Rezeptor für eine spezifische Anwendung zu ermitteln. Damit dieser Vorgang wirtschaftlich wird, ist eine Plattform notwendig, die es ermöglicht, Zellen automatisiert zu modifizieren, also zu transfizieren, um sie anschließend auf ihre spezifische Reaktion auf Gerüche und Geschmäcker zu untersuchen.

Anwendungen in großem Maßstab möglich

Das System soll später auch für andere Anwendungen wie Geschmackserkennung oder Reizstoffdetektion einsetzbar sein. Wir entwickeln im Grunde ein generisches Werkzeug, das es mittelfristig ermöglichen soll, biologische Sensoren im großen Maßstab in der Industrie zu nutzen.

Um die gezielte Entwicklung wirtschaftlich zu machen, nutzen wir ein Screening-Verfahren zur Auswahl geeigneter Rezeptoren und zur zuverlässigen automatisierten Produktion von transfizierten, veränderten Zellen. Das sind Zellen, in die Fremd-DNA oder RNA eingebracht wurde, in diesem Fall mit den Genen für die Rezeptoren. Damit die transfizierten Zellen über längere Zeiträume am Leben erhalten und als biologische Sensoren genutzt werden können, entwickelt das Fraunhofer IGB – sie werden in diesem Blog ebenfalls berichten – dafür einen mikrophysiologischen Chip. Denn nur in lebenden, physiologisch intakten Zellen wird das Andocken des zu messenden Stoffs an eine passende Rezeptorstruktur auch ein messbares biologisches Signal liefern.

Bildgebendes Verfahren liefert Ergebnisse rasend schnell

Viele Technologien können bereits heute auf Basis von Fluoreszenzmessungen die Zellantwort auf spezifische Gerüche messen. Sie waren allerdings bislang nicht für ein hochparallelisiertes Screening ausgelegt. An dieser Stelle kommt nun unsere Expertise in der Abteilung für Laborautomatisierung und Bioproduktionstechnik ins Spiel. Wir entwickeln ein bildgebendes Verfahren, das es ermöglichen soll, zeitlich hochauflösend mehrere Tausend Messungen an einem Tag durchzuführen. Es werden Zellen einer Zellkultur mit über 1000 verschiedenen Rezeptoren transfiziert. Dazu wird in zuvor kultivierte Zellen jeweils ein Rezeptor eingebracht und dann werden sie in eine laborübliche Screeningplatte überführt. Eine solche Mikrotiterplatte hat 384 einzelne ‚Näpfchen‘, sogenannte Wells. In jedem Well befinden sich nach erfolgreicher Transfektion ca. 40 000 Zellen, die mit einem Rezeptor transfiziert wurden. Während einer Messung wird ein Geruch in die Platten eingebracht und die Zellantwort in den 384 Wells gleichzeitig gemessen. Dieser Vorgang dauert nur wenige Minuten. Sämtliche Handhabungsschritte erfolgen vollautomatisiert.

Bisher händisch etablierte Protokolle wurden nun auf Liquidhandlern (Robotern) etabliert und können inzwischen automatisiert prozessiert werden. Wenn wir – und vor allem unser Entwicklungspartner Koniku – dieses Jahr richtig ranklotzen, wird die Anlage noch in diesem Jahr fertig. Wir warten nun händeringend auf weitere »Protokolle«, also Kochrezepte für eine neue Form der Transfektion der Zellen. Diese hätten erhebliche Vorteile. Zum einen wird deutlich weniger Verbrauchsmaterial benötigt zum anderen würde die neue Form der Transfektion den Durchsatz nochmals erhöhen und wäre wesentlich besser skalierbar.