Digitalisierung, Künstliche Intelligenz, Maschinelles Lernen – ein Ruck geht durch alle Branchen der produzierenden Industrie. Durch alle Branchen? Wenn man einer Umfrage des Branchenverbands der Ernährungsindustrie BVE und Bitkom [1] glauben darf, gibt es ein gallisches Dorf: die Lebensmittelindustrie. Allerdings ist die Umfrage auch bereits aus dem Jahr 2019 und es zeigt sich immer mehr, dass die Digitalisierung Einzug hält in die schon hochautomatisierte Lebensmittelverarbeitung. Beispiele sind Bilderkennung mittels Deep Learning oder In-line-Sensorik zur Prozesskontrolle. Allerdings fehlt ein Tool, das in anderen Branchen bereits etabliert ist: Digitale Zwillinge.

In einer aktuellen Studie haben wir identifiziert, dass Digitale Zwillinge durchaus präsent sind in der Lebensmittelindustrie [2,3]. Allerdings beschränken sich diese bislang vor allem auf den Bereich der Primärproduktion. So sind bspw. in der Agrarwirtschaft Digitale Zwillinge vorhanden, die das Pflanzenwachstum abbilden oder die Verdauung und das Lebenswohl von Tieren analysieren. In der Lebensmittelverarbeitung beschränken sich die Funktionen vor allem auf die bloße Überwachung von Prozessen – die in anderen Branchen üblichen Simulationen und Optimierungen dieser Prozesse mithilfe der Digitalen Zwillinge fehlen aktuell.

Digitaler Lebensmittelzwilling muss emergente Effekte abbilden

Ein wesentlicher Grund dafür ist die Komplexität des Produkts. Der Name Lebensmittel zeigt eben nicht nur, dass dies Mittel sind, die wir Menschen zum Leben benötigen, sondern auch, insbesondere sichtbar bei Produkten in Fermentationsprozessen, dass es Mittel sind, die selber leben bzw. in denen Leben stattfindet. Die Produkte sind fortlaufend biologisch-chemischen und physikalischen Prozessen unterworfen, die innerhalb des Produkts selber wirken. Ein Beispiel ist die Fermentation, z. B. von Joghurt. Die äußeren Prozessparameter sorgen hierbei für die notwendige Kühlung. Innerhalb des Fermentationstanks wirken Bakterien und verändern, schwer messbar, das Produkt und verwandeln in dem Fall die Milch in Joghurt. Dies mag durch eine Änderung des pH-Werts feststellbar sein – die Qualität kann damit während des Prozesses aber nicht gemessen werden.

Somit sind Lebensmittel ein Beispiel für eine Produktkategorie, in denen die reine Messung der Prozessparameter nicht ausreichend Informationsgehalt über die Qualität des Produkts liefern. Es müssen zusätzlich die emergenten Effekte der Prozesse innerhalb des Produkts für einen vollständigen digitalen Lebensmittelzwilling berücksichtigt werden. Tatsächlich sind diese Effekte recht gut erforscht, aber nur unter sehr kontrollierten Bedingungen und teilweise in kleineren Maßstäben.

Lebensmittelzwilling für Milchprodukte

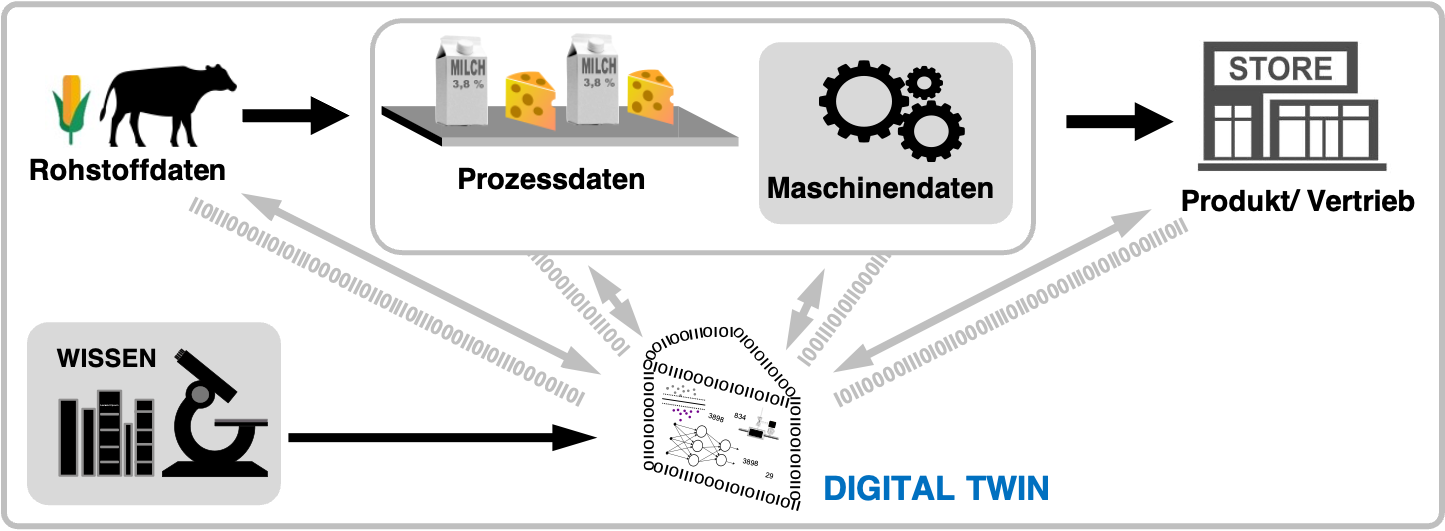

Unser Ziel ist die Kombination beider Welten: Datengetriebene Prozessanalyse durch Maschinelles Lernen mit der modellbasierten Simulation der Produktzustände. Wir postulieren, dass dadurch die Lücken beider Ansätze geschlossen werden können. Entsprechende Konzepte haben wir veröffentlicht [4]. In dem kürzlich gestarteten IGF-Projekt »Prozess-Abbild durch maschinelles Lernen« (AiF 22840 N) arbeiten wir an einem ersten Prototyp unserer Vision eines digitalen Lebensmittelzwillings für Milchprodukte.

Lesen Sie in unserem nächsten Blogpost (Teil 2), wie unser Ansatz die Erstellung von digitalen Lebensmittelzwillingen unterstützt, und zwar mithilfe von Technologien der erklärbaren künstlichen Intelligenz.

[1] Bitkom und BVE (2019): »Ernährung 4.0 – Digitalisierung bringt Transparenz für Industrie und Verbraucher«.

[2] Henrichs, E.; Noack, T.; Pinzon Piedrahita, A. M.; Salem, M. A.; Stolz, J.; Krupitzer, C. (2022): Can a Byte Improve Our Bite? An Analysis of Digital Twins in the Food Industry. In: Sensors, 22(1): 115.

[3] Krupitzer, C.; Henrichs, E. (2022): Digitale Zwillinge in der Lebensmittelversorgung ‑ Ein Überblick über das Potenzial und die Herausforderungen von Digitalen Zwillingen für die Lebensmittelversorgung. In: Industrie 4.0 Management, 385: 17-20.

[4] Krupitzer, C.; Noack, T.; Borsum, C. (2022): Digital Food Twins Combining Data Science and Food Science: System Model, Applications, and Challenges. Processes, 10(9): 1781.